captură ecran

Imprimarea ecranului este o metodă de imprimare în care cerneala de imprimare cu un burete printr - o fină cu ochiuri tesatura este trecută imprimată pe materialul de imprimat. În acele puncte ale țesăturii în care nu se imprimă nicio culoare conform imaginii imprimate, deschiderile din plasă ale țesăturii sunt impermeabile la culoare printr-un șablon .

Cu procesul de serigrafie, este posibil să imprimați pe mai multe materiale diferite, atât plate (folii, foi etc.), cât și în formă (sticle, carcase de dispozitive etc.). În acest scop, se utilizează cerneluri speciale de tipărire în funcție de material. Se imprimă în principal produse din hârtie, materiale plastice, textile, ceramică, metal, lemn și sticlă. Formatul de imprimare variază - în funcție de aplicație - de la câțiva centimetri la câțiva metri. Un avantaj al serigrafiei este că aplicarea vopselei poate fi variată folosind o finețe diferită a ochiurilor, astfel încât să poată fi realizate straturi groase de vopsea. Comparativ cu alte metode de imprimare, cu toate acestea, viteza de imprimare este relativ lentă. Serigrafia este utilizată în principal în publicitate și inscripționare, imprimare textilă și ceramică și pentru aplicații industriale.

În plus față de tipărirea tipografică , tipărirea gravurii și imprimarea plată ( offset ), serigrafia este denumită și prin imprimare , deoarece zonele de imprimare ale formularului de serigrafie sunt permeabile la culoare. Din punct de vedere istoric, serigrafia este considerată al patrulea proces de tipărire.

Procedură

Forma de imprimare a serigrafiei constă dintr-un cadru care este acoperit cu o țesătură. Un șablon este aplicat fotografic (uneori cu mâna în cazul lucrărilor artistice) pe țesătură. Șablonul împiedică aplicarea vopselei în acele zone ale imaginii tipărite care nu sunt destinate a fi tipărite.

Forma de tipărire este fixată într-o mașină de tipărit peste materialul de tipărit (substrat de tipărire). Acum cerneala de imprimare este aplicată pe țesătură și cu o racletă de cauciuc aplicată (racletă) materialul de imprimare prin zonele deschise ale șablonului. Culoarea este presată prin ochiul țesăturii și aplicată pe suprafața de imprimat (de ex. Folii, țesături). După imprimare, materialul tipărit este îndepărtat din aparat și așezat la uscat.

Istoria și perspectivele serigrafiei

În 1851, expozițiile mondiale au început la Londra, singurele târguri culturale și comerciale internaționale importante de la acea vreme. La Londra, în 1862, produsele japoneze au apărut pentru prima dată în Europa sub formă de șabloane katagami. Produsele de mătase cu modele minunate au provocat senzație în rândul laicilor și profesioniștilor. Cu toate acestea, dezvoltarea în continuare a serigrafiei a avut loc în America din 1910.

Practic, trebuie făcută o distincție între tehnicile de șablon medievale, precum cele utilizate în Europa pentru decorarea cărților de joc, pereți etc. sau în Japonia pentru imprimarea textilelor și dezvoltarea care a dus la serigrafia de astăzi. Tehnicile de șablon japonez din secolele al XVIII-lea și al XIX-lea sunt adesea prezentate în literatură ca fiind originea procesului de serigrafie actual, dar acest lucru nu a fost dovedit. Termenul „ pochoir ”, cunoscut în Franța , nu se referă la șabloanele de serigrafie, ci șabloanele tăiate din hârtie, folie de plastic sau tablă. De la mijlocul secolului al XIX-lea, poșurile au fost folosite pentru colorarea simplă a imaginilor tipărite în tipografie. În perioada Art Deco , tehnica pochoirului a experimentat punctul culminant al artizanatului.

În tehnicile de șablon japonez, șabloanele au constat din hârtie groasă impermeabilizată cu rășini vegetale. În timpul procesului de tăiere, elementele individuale ale șabloanelor au fost fixate între ele prin „bare de conectare” care au fost lăsate în picioare sau „conectate” între ele printr-o rețea de fire de mătase. Materialul textil (chimono etc.) a fost tipărit cu ajutorul unei pensule cu care pasta de imprimare a fost frecată pe materialul textil. În secolul al XIX-lea, această tehnologie a ajuns în Europa și SUA , unde a întâmpinat un mare interes. Acest tip fascinant de artă tipografică japoneză se desfășoară și astăzi în sens artizanal. Tehnica de imprimare se numește „Katazome” în Japonia, șabloanele „Katagami”.

În aceeași perioadă, s-au efectuat experimente în Europa și SUA în domeniul inscripționării (producerea semnelor) și uneori în imprimarea textilelor cu o țesătură șablon din tifon de mătase . Există dovezi că astfel de șabloane de mătase de mătase au fost folosite în SUA la începutul secolului al XX-lea pentru a imprima fanioane și semne de pâslă. Se poate presupune că impulsurile tehnice pentru serigrafia de astăzi nu au venit din Asia, ci din domeniul „pictorilor de semne” din SUA. Un pionier european al cernelurilor de serigrafie a fost Hermann Pröll din Germania, care a început să producă cerneluri pe bază de ulei pentru imprimarea semnelor în jurul anului 1926.

Tifonul de mătase a fost produs în principal în Europa, din 1830 în Elveția, iar mai târziu și în Franța, Germania și Italia. Tifonul de mătase a fost exportat în întreaga lume și în mori pentru șapte din făină folosită. Mai presus de toate, producătorii elvețieni de tifon de mătase au promovat dezvoltarea timpurie a procesului de serigrafie în SUA de la sfârșitul anilor 1910, deoarece procesul a reprezentat o nouă piață pentru tifonul lor.

Metoda s-a răspândit la începutul secolului al XX-lea pe coasta de est a SUA și în California . În 1908 , compania Velvetone a fost fondată la San Francisco . Velvetone a fost una dintre primele companii care a adoptat procesul de serigrafie de la tipărirea pinnacle și a efectuat lucrări de serigrafie grafică (afișe și afișaje) din 1912. Compania americană Selectasine, înființată la San Francisco în 1915, a fost, de asemenea, importantă pentru dezvoltarea și răspândirea serigrafiei. În 1918, Selectasine a acordat un brevet pentru producția de șabloane și „imprimare în mai multe culori”. Pentru o taxă de licență, companiile interesate ar putea dobândi drepturile de a exercita „procedura Selectasine”. Selectasine și-a plasat brevetele în SUA, Europa și Australia. O sucursală a companiei a fost înființată la Londra în jurul anului 1923 și procesul a fost răspândit în toată Anglia. În 1926 procesul de selectasină a fost introdus din Anglia cu ajutorul producătorilor elvețieni de tifon de mătase din Zurich. De acolo, un brevet Selectasine a fost depus la Berlin în 1928.

În Germania, serigrafia a fost utilizată în domeniul producției de semne și a tipăririi textile încă de la mijlocul anilor 1920, a fost utilizată pentru publicitatea tipăriturilor din anii 1930 și apoi aparent și pentru inscripționarea pe armamentele Wehrmacht în timpul celui de-al doilea război mondial. În aceeași perioadă, procesul s-a răspândit din ce în ce mai mult în Europa de Nord, de Sud și de Est.

Până în cel de- al doilea război mondial , procesul de serigrafie a fost dezvoltat în continuare cu mare angajament, în special în SUA. Au fost tipărite indicatoare, afișe, materiale textile și multe altele (grafică artistică din jurul anului 1937) și produse pentru armata SUA (indicatoare, afișe de propagandă etc.) în timpul celui de-al doilea război mondial. La mijlocul anilor 1940, țesăturile din nailon erau utilizate pentru prima dată în serigrafie în loc de tifon de mătase , ceea ce îmbunătățea semnificativ calitatea imprimării. Dezvoltările ulterioare în domeniul producției de șabloane, cerneluri de tipărire și inginerie mecanică au ajutat procesul să realizeze o descoperire mondială în perioada postbelică.

Procesul de serigrafie este folosit extrem de versatil. Astăzi facem distincția între trei domenii importante de aplicare: serigrafie grafică, serigrafie industrială și imprimare textilă . Există, de asemenea, alte aplicații importante, de exemplu în tipărirea sticlei și ceramicii sau în tipărirea etichetelor. Deși adesea nu este posibilă o clasificare precisă, ar trebui enumerate aici câteva exemple de tipărire:

- Serigrafie grafică: afișe , adezivi, afișaje, semne de circulație și informații , bannere publicitare, cadouri promoționale precum brichete etc., tipărituri de artă (serigrafii), finisaje tipărite cu acoperiri lucioase, decoruri pe CD-uri și DVD-uri, lazi și lazi pentru bere, zgârieturi - culori off pe biletele de loterie,

- Serigrafie industrială: plăci cu circuite imprimate și circuite electronice, celule solare, sticlă pentru aragaz, folii pentru tastatură, încălzitoare pentru lunete, tablouri de bord , acoperiri iluminate de joasă tensiune,

- Imprimare textilă: tricouri, genți sportive, țesături pentru perdele, lenjerie de pat, textile pentru îmbrăcăminte, covoare, steaguri și multe altele.

Mai ales în domeniul finisajului textil (imprimarea textilelor), ediția respectivă decide adesea asupra metodei de imprimare preferate. În timp ce în tipărirea prin transfer, de exemplu, chiar și edițiile mici de motive nu prea complexe pot fi produse comparativ ieftin, serigrafia este întotdeauna metoda de alegere pentru ediții mai mari sau motive complexe. Așa-numitele culori „false”, cum ar fi culorile cu efecte lucioase sau noctilucente, pot fi, de asemenea, reproduse aici, deoarece orice structură de pigment poate fi aplicată direct pe material textil.

Este extrem de dificil să faci predicții despre perspectiva ulterioară a procesului de serigrafie în contextul industriei grafice în curs de dezvoltare rapidă. Cele mai recente evoluții în imprimarea digitală permit tipărirea multor materiale (de ex. Textile ) care anterior erau doar serigrafiate. Grosimea ridicată a stratului de cerneală care poate fi atinsă în serigrafie, rezistența cernelurilor de tipărire și flexibilitatea ridicată a procesului vor continua să fie avantaje ale serigrafiei în viitor, atât în sectorul grafic, cât și în cel industrial. În timp ce aplicațiile de serigrafie grafică scad, procesul continuă să se răspândească în sectorul industrial.

La 1 august 2011, profesia de serigrafică a încetat să mai aplice. Succesorul său este tehnologul media, ucenicie în serigrafie .

Plasa de serigrafie

La serigrafie, țesăturile speciale sunt utilizate în finețe diferite . Avantajul procesului de serigrafie este că aplicarea vopselei poate fi variată în funcție de finețea ochiurilor și că pot fi tipărite multe tipuri diferite de sisteme de culori (tipuri de vopsea). Țesăturile cu o finețe redusă a ecranului au ca rezultat o aplicare ridicată a cernelii (de exemplu în imprimarea textilelor). Cu toate acestea, liniile fine sau grilele nu pot fi imprimate cu acesta, deoarece țesătura grosieră cu greu poate ancora elementele fine ale șablonului. Reversul este valabil pentru țesăturile cu un grad ridicat de finețe: pot fi imprimate detalii fine. Producția de țesături de serigrafie este extrem de solicitantă, deoarece deschiderile de plasă ale țesăturilor trebuie să fie foarte uniforme. Există puțini producători în lume care sunt specializați în țeserea țesăturilor de serigrafie.

Următoarele materiale de plasă sunt utilizate astăzi:

- Țesături din poliester : Practic au un grad ridicat de libertate de distorsiune, deoarece pot fi întinse foarte bine și nu absorb umezeala. Aceste proprietăți permit un rezultat de imprimare foarte precis. Țesăturile din poliester sunt, prin urmare, utilizate pentru 90% din toate lucrările de serigrafie.

- Țesătură din nailon (poliamidă): sunt mai extensibile și elastice decât țesăturile din poliester și foarte rezistente la cernelurile de tipărire abrazive. Acestea sunt utilizate pentru imprimarea pe suporturi non-plane sau pentru imprimarea ceramică (paste de imprimare abrazive). Datorită elasticității și absorbției relativ ridicate a umidității, țesăturile din poliamidă nu sunt potrivite pentru montarea precisă a lucrărilor de tipărire în format mare.

- Plasa de oțel : Pot fi tensionate foarte mult , ceea ce duce la o libertate extrem de bună de distorsiuni și precizie de potrivire la imprimare. În plus, firele din țesături sunt mai subțiri în comparație cu țesăturile din poliester cu aceeași finețe a ochiurilor. Plasa din oțel are, prin urmare, o deschidere de plasă mai mare decât plasa din poliester, ceea ce permite aplicarea unei cantități mai mari de vopsea și, în același timp, imprimarea celor mai fine linii. Cu toate acestea, plasa de oțel este foarte scumpă și susceptibilă la îndoire . Prin urmare, acestea sunt utilizate în cea mai mare parte numai în imprimarea electronică sau ceramică.

- Screeny: Cele mai recente generații de plasă de oțel țesută nichelată, rezistentă la rugină (Gallus Screeny S-Line) compensează dezavantajele plasei de oțel cu durata de viață lungă. Screeny este cea mai frecvent utilizată placă de serigrafie în imprimarea etichetelor (serigrafie rotativă).

- Rotamesh: Aceasta nu este o țesătură, ci o farfurie cu deschideri foarte fine de tip fagure. Sunt disponibile diferite dimensiuni de găuri în funcție de tipărire. Plăcile Rotamesh sunt formate într-un cilindru rotund și utilizate în mașinile rotative de imprimare pentru imprimarea textilelor sau pentru imprimarea etichetelor.

- Țesături din mătase : au fost utilizate în serigrafia până în anii 1950 și apoi înlocuite cu țesături din poliamidă și poliester.

Structura firului

În industria textilă, se face distincția între firele de țesături, care pot fi „ monofilament ” sau „ multifilament ”. Firele de monofilament sunt „cu o singură fibră”, ca sârma, adică nu sunt filate. Firele multifilamentale, pe de altă parte, sunt „multi-fibre”, adică filate din mai multe fire mai subțiri. Firele multifilare nu au fost utilizate pentru producția de țesături în serigrafie încă din anii 1970, deoarece aceste țesături nu oferă precizie de imprimare și sunt dificil de curățat.

Finete de ochiuri

Alegerea fineții ochiurilor depinde de natura suportului, de finețea motivului de imprimare, de dimensiunea pigmenților de culoare și de aplicarea dorită a culorii. Deci, nu există o „țesătură standard” în serigrafie care să poată fi utilizată universal. Finetea se măsoară fie în unitatea de fire pe centimetru, fie în ochiuri pe inch . Această din urmă unitate este utilizată mai ales în serigrafia industrială și abreviată cu așa-numitul număr de plasă .

Majoritatea producătorilor de țesături oferă un număr de aproximativ 5 fire pe centimetru până la 200 de fire pe centimetru. Alegerea unui număr adecvat de mesh necesită, așadar, o anumită experiență. Următoarele informații pot servi drept orientare aproximativă (numărul indică numărul de fire / cm):

- până la aproximativ 30: imprimarea sclipici etc., imprimarea în relief (imprimarea liniilor fine sau a grilelor nu este posibilă).

- 30–60: Amprente textile (cu imprimare directă opacă pe textile întunecate aprox. 30–40, cu linii mai fine sau grile 50–60). Culori grosiere pigmentate, cum ar fi culorile afterglow, argint grosier etc.

- 77–90: Imprimeuri opace pe hârtie , materiale plastice etc. cu o suprafață netedă, culori metalice fin pigmentate, culori fluorescente.

- 120–140: Pentru linii fine și grile pe suprafețe netede ale substratului cu puțină aplicare de cerneală.

- 150–180: Pentru cele mai fine linii și grile. Aplicare de culoare redusă (cerneluri UV).

Grosimi diferite ale firului cu același număr de ochiuri

Pentru majoritatea țesăturilor de serigrafie, țesăturile cu grosimi diferite ale firelor sunt disponibile într-o anumită finețe (de exemplu 120 de fire pe centimetru). O țesătură 120 cu fire groase are o rezistență mai mare la rupere și un consum de culoare ușor mai mic decât o țesătură 120 cu fire subțiri. În schimb, ochiurile de 120 cu fire subțiri au deschideri de ochiuri mai mari, ceea ce face mai ușoară imprimarea liniilor sau grilelor fine, fără dinți de ferăstrău. În serigrafie, termenul „dinte de ferăstrău” înseamnă influența perturbatoare a firelor de țesătură asupra imaginii imprimate. Liniile subțiri pot fi „întrerupte” de firele de țesătură, linia apare „zimțată” la margini.

În trecut, grosimile firului erau menționate cu abrevierile S (mic), T (gros) sau HD (grele). Ca exemplu:

- 120 S indică o țesătură cu 120 fire pe cm cu fire subțiri, o deschidere mare a ochiurilor și o grosime mică a țesăturii.

- 120 T a indicat o țesătură cu 120 fire pe cm cu fire cu grosime medie (grosime standard).

- 120 HD indica o țesătură cu 120 fire pe cm cu fire groase, o deschidere mică a ochiurilor și o grosime mai mare a țesăturii.

Datorită utilizării crescânde a serigrafiei în zona tehnică și industrială, a devenit necesară o descriere mai precisă a țesăturii ecranului: denumirile vechi S, T și HD au fost înlocuite cu specificarea grosimii firului în miimi de milimetru ( micrometru ). Exemple de noi etichetări care sunt comune astăzi:

- 120- 31 în loc de 120-S

- 120- 34 în loc de 120-T

- 120- 40 în loc de 120-HD

Exemple de posibile domenii de aplicare:

- Țesăturile cu fire subțiri sunt potrivite în special pentru imprimarea liniilor fine și a grilelor (fire subțiri, dimensiune mare a ochiurilor).

- Țesăturile cu fire de grosime medie sunt potrivite pentru majoritatea lucrărilor de serigrafie grafică.

- Țesăturile cu fire groase sunt mai rezistente la rupere și abraziune. Ele sunt, de asemenea, utilizate pentru o aplicare redusă de vopsea (dimensiune mică a ochiurilor).

Comparativ cu diametrul unui fir de păr uman , firele unei ochiuri de 120 sunt doar aproximativ jumătate la fel de groase.

Culoarea țesăturii

Culoarea țesăturii influențează calitatea imprimării șablonului în timpul expunerii pe ecran. În timpul expunerii, lumina pătrunde în stratul de copiere și se reflectă pe suprafața firului. În cazul țesăturii „albe” nevopsite, acest lucru poate duce la o iradiere a copierului master (film). Liniile subțiri sau punctele raster devin și mai subțiri din cauza radiației insuficiente sau nu mai sunt reprezentate în șablon. Dacă materialul este vopsit în galben, numai lumina galbenă este reflectată în stratul de copiere. Lumina galbenă nu „întărește” stratul de șablon sensibil la lumină. Țesăturile vopsite permit o bună reproducere a detaliilor. Țesăturile cu o finețe redusă a ecranului (de exemplu, 30 de ochiuri) nu sunt adesea vopsite. Motivul pentru aceasta este că dimensiunea ochiurilor este mai mare decât cu o finețe ridicată a ecranului și, prin urmare, este mai puțin iradiată. Timpul de expunere este, de asemenea, redus semnificativ. În plus, greu cele mai fine motive sunt imprimate cu astfel de țesături grosiere.

Dacă atât țesăturile neacoperite („albe”), cât și cele de culoare galbenă trebuie expuse cu aceeași finețe a ecranului (de ex. 120 fire / cm), timpul de expunere pentru țesăturile neaplicate ar trebui redus cu aproximativ jumătate în comparație cu țesăturile vopsite. Exemplu: țesături vopsite 2 minute, țesături vopsite un minut.

Cadru de serigrafie

Ramele de serigrafie sunt realizate din aluminiu, dar uneori și din oțel sau rar din lemn. Sunt întinse strâns cu țesătura. Tensiunea de tesut poate fi comparată cu cea a unei rachete de tenis. Ramele din lemn sunt utilizate numai în zona hobby-urilor, deoarece se deformează în umiditate și nu sunt foarte stabile. Ramele din aluminiu au avantajul față de ramele din oțel că sunt mai ușoare și rezistente la rugină. Cadrele din oțel sunt folosite atunci când este necesară o stabilitate dimensională extrem de ridicată , de exemplu în aplicații speciale de serigrafie industrială cu cerințe ridicate în privința distorsiunii imaginii imprimate.

Cadrele de serigrafie trebuie să fie mai mari decât imaginea tipărită, astfel încât să existe suficient spațiu pe toate fețele șablonului pentru a imprima imaginea tipărită curat. În funcție de dimensiunea cadrului de imprimare și de sarcina de imprimare, profilurile cadrelor de ecran (secțiuni transversale ale cadrului) sunt dimensionate diferit. Cu cât cadrul este mai mare, cu atât profilul cadrului este mai mare și mai gros. Acest lucru este necesar pentru ca tensiunea ridicată a țesăturii de serigrafie să nu deformeze cadrul ecranului.

O deformare a cadrului de serigrafie provoacă o scădere a tensiunii în material și poate duce la următoarele probleme de imprimare:

- Distorsionarea imaginii tipărite și, prin urmare, nici un rezultat de imprimare perfect potrivit,

- În timpul procesului de imprimare, eliberarea slabă a țesăturii din spatele racletei („formarea norului” în zona de culoare),

- Înregistrați probleme la imprimarea multicoloră atunci când utilizați cadre de imprimare cu tensiune diferită a țesăturii.

Acoperire ecran

Țesăturile de serigrafie sunt lipite de cadru cu tensiune ridicată (cadrele din lemn pot fi acoperite și cu capse în scopuri hobby). Cadrele nu sunt de obicei acoperite în serigrafia, deoarece consumă mult timp și necesită personal instruit. Prin urmare, industria furnizorilor oferă servicii speciale de prindere ca serviciu .

Pentru a acoperi cadrul, țesătura este plasată într-un dispozitiv de tensionare și fixată pe toate cele patru părți cu cleme . Cadrul este sub țesătură. Acum, țesutul este întins încet, uniform în toate cele patru direcții, până când se atinge tensiunea dorită. Tensiunea țesăturii este măsurată în Newtoni pe centimetru de-a lungul marginii exterioare a cadrului, o țesătură din poliester de 120 fire / cm este pretensionată cu aproximativ 18-20 N / cm.

Țesătura tensionată este adusă în contact cu suprafața adezivă a cadrului. Pentru a obține un contact perfect cu țesătura, greutățile din oțel (tije din oțel) sunt așezate pe țesătură pe interiorul cadrului. Un adeziv bicomponent cu întărire rapidă este apoi întins prin țesătură pe cadru cu o perie . Adezivul difuzează prin rețeaua deschisă a țesăturii și leagă țesătura de cadrul de imprimare.

După ce adezivul s-a întărit în 30 de minute, țesătura este fermă și insolubilă lipită de cadru. Acum clemele de tensionare pot fi slăbite, iar cadrul acoperit poate fi scos din dispozitivul de tensionare. Orice exces de țesut care se află în exteriorul marginilor cadrului este tăiat cu un cuțit. Cadrul acoperit are nevoie de o perioadă de odihnă de aproximativ 24 de ore, deoarece există inevitabil o ușoară scădere a tensiunii în țesătură. Rama poate fi apoi utilizată pentru o imprimare personalizată.

Pregătirea sitei (curățarea și degresarea țesăturii)

Pregătirea ecranului este procesul de îndepărtare a șabloanelor care nu mai sunt necesare de pe materialul de serigrafie („dezizolare”), curățarea materialului de resturile de vopsea și degresarea materialului. Degresarea este importantă, astfel încât șabloanele nou fabricate să adere corect la material.

Șabloanele care nu mai sunt necesare pot fi scoase din țesătură cu „decapanti” lichizi speciali. Cu toate acestea, înainte de a face acest lucru, șablonul trebuie să fie curățat de orice reziduuri de vopsea, astfel încât lichidul decoating să poată uda în mod corespunzător stratul șablonului. După aplicarea decapantului și lăsând efectul pentru o perioadă scurtă de timp, șablonul începe să se dizolve. Resturile șablonului pot fi acum îndepărtate din țesătură cu un jet de apă ascuțit (dispozitiv de înaltă presiune). Pentru a curăța țesătura de reziduurile de vopsea, comerțul cu serigrafia oferă „regeneratoare de țesături” speciale sau solvenți care nu poluează apele uzate (protecția mediului).

Înainte de realizarea noului șablon, țesătura trebuie degresată astfel încât șablonul să adere corect. Aceasta elimină reziduurile uleioase sau grăsimile (amprente, etc.) din țesut. În acest scop, un degresant care conține surfactant este aplicat pe țesătură cu o perie sau burete și se clătește cu apă după un timp scurt de expunere. Nu trebuie utilizați agenți de curățare a gospodăriei, cum ar fi detergenții pentru spălat vase, deoarece conțin uleiuri de completare a uleiului sau spumante care conțin silicon, care pot afecta aderența șablonului.

Sita degresată este uscată într-un cuptor de uscare la aproximativ 30 până la 40 ° C. Scoaterea apei cu un aspirator duce la o reducere semnificativă a timpului de uscare a ecranului și la un nivel mai scăzut de umiditate în cuptorul de uscare. În cazul ecranelor nou acoperite care se află în cuptorul de uscare, umiditatea ridicată a aerului ar putea afecta producția ulterioară de șablon, deoarece timpul de expunere ar trebui să fie mărit într-o manieră imprevizibilă.

Producția manuală (artistică) de imprimare

Astăzi, șabloanele de serigrafie sunt realizate aproape exclusiv prin mijloace fotografice. Cu toate acestea, posibilitățile pentru producerea manuală a șabloanelor de serigrafie ar trebui discutate pe scurt aici. Aceste tehnici sunt uneori folosite în lecțiile școlare sau în munca artistică. Din punct de vedere istoric, în prima jumătate a secolului al XX-lea - în primele zile ale procesului de serigrafie - aceste tehnici au fost chiar utilizate în principal în serigrafia comercială.

Cu producția manuală de imprimare, motivul de imprimare este aplicat manual pe material. Acest lucru se poate face prin vopsirea motivului pe țesătură sau prin lipirea hârtiei tăiate sau a filmelor speciale pentru tăiere pe partea inferioară a țesăturii. În comparație cu șabloanele fotografice, timpul necesar pentru producerea manuală a șablonului este adesea mai mare, dar mai ales trebuie să fie acceptate anumite restricții în ceea ce privește finețea reproducerii și calitatea tipăririi. Cu toate acestea, experimentarea cu tehnici manuale de șablon poate fi foarte interesantă, iar rezultatul tipăririi poate fi surprinzător de frumos. Se pot distinge următoarele tehnici:

- Șablon de copertă

- Aici motivul este pictat (acoperit) în țesătură cu o perie. Pentru a face acest lucru, mai întâi se face o desenă a motivului (contururilor) pe o foaie de hârtie. Este important să vă asigurați că detaliile prea fine provoacă mai târziu dificultăți la desen. Desenul este acum plasat sub sită și, cu un material de umplutură (lichid care înfundă ochiurile țesăturii), motivul desenului este pictat în țesătură în consecință. Ecranul trebuie să fie la câțiva milimetri distanță de desen, astfel încât să nu se poată lipi de umplutura ecranului. Toate zonele țesăturii care nu trebuie tipărite sunt acoperite, ochiurile țesăturii rămân deschise în imaginea tipărită.

- Șablon de spălare

- Aici motivul este desenat direct în țesătură cu cretă moale. Creta de grăsime trebuie să înfundeze ochiurile țesăturii. Apoi, un strat subțire (!) De umplutură de ecran solubilă în apă este aplicat pe întreaga țesătură cu o spatulă. După ce umplutura ecranului s-a uscat, creta de grăsime poate fi spălată din țesătură cu un solvent, cum ar fi diluantul nitro. Imaginea tipărită desenată poate fi acum imprimată. Cu puțină practică, se pot realiza efecte asemănătoare litografiei cu această tehnică. Pentru aceasta sunt potrivite finisajele de sita de aproximativ 90-120 fire / cm.

- Șablon de hârtie

- Aceasta este cu siguranță cea mai simplă dintre toate opțiunile de șablon în serigrafie. Aici motivul este tăiat sau rupt în hârtie subțire. Această „siluetă” este pusă în contact sub sită. Acum, vopseaua groasă este pusă pe ecran și tipărită. Din cauza vopselei groase, hârtia se lipeste de ecran. Este mai bine să utilizați țesături cu finețe redusă, de exemplu 40-70 fire / cm.

- Șablon de tăiere

- Este comparabil cu „șablonul de hârtie”, dar aici motivul este tăiat în filme speciale de tăiere disponibile de la comercianții cu amănuntul specialiști. Acestea constau dintr-o folie de plastic transparentă pe care se află stratul șablon. Motivul este tăiat în strat fără a tăia prin filmul purtător. Apoi acele părți care urmează să fie tipărite ulterior sunt detașate din folia purtătoare. Acum folia de tăiere este pusă în contact sub sită. Filmul și țesătura sunt lipite între ele din partea de sus a ecranului cu o cârpă îmbibată într-un solvent adecvat. După ce șablonul s-a uscat, filmul purtător este îndepărtat. Sunt disponibile filme transferabile cu apă sau transferabile cu solvent.

- Șablon de reducere

- Aici este necesar un singur ecran pentru a imprima un motiv multicolor. Șablonul este acoperit din ce în ce mai mult în funcție de motiv după fiecare secvență de tipărire. Mai întâi se imprimă culoarea cu cea mai mare suprafață și, în cele din urmă, culoarea cu cea mai mică suprafață. Această tehnică sofisticată a fost brevetată în SUA în 1918; primul brevet pentru serigrafia de astăzi („Procedeu selectiv”). O tehnică comparabilă este cunoscută în lemn și linocut sub denumirea de „ tehnică de eliminare ”, „placă pierdută” sau „gravură pe lemn de reducere” și a fost folosită de Pablo Picasso .

Producția formularelor de tipărire fotomecanică

Comparativ cu celelalte procese de imprimare, posibilitățile de producere a formelor de imprimare în serigrafie sunt foarte diverse. Pe de o parte, există multe tipuri diferite de plasă. Pe de altă parte, există acum alegerea între două (sau de fapt trei) tehnici diferite de realizare a șabloanelor. În cadrul acestor tehnici există, la rândul lor, mai multe posibilități de influențare a rezultatului tipăririi în producția de șablon. În plus, trebuie luat în considerare și faptul că șablonul trebuie să fie rezistent la cerneala de imprimare.

Mai ales noii veniți la serigrafie sunt adesea puțin iritați la început din cauza numeroaselor ochiuri fine, substanțe chimice, materiale pentru șablon și cerneluri de imprimare. În ciuda acestei varietăți de produse chimico-tehnice pentru producerea șablonului, relațiile de bază sunt relativ ușor de înțeles.

Prezentare generală a șabloanelor de serigrafie fotomecanice

În serigrafie, există practic două tipuri diferite de producție de șablon, fiecare dintre acestea având avantajele și dezavantajele sale:

- Metoda directă (șablon direct)

- Metoda indirectă (șablon indirect)

Cu șablonul direct, țesătura este acoperită cu un strat sensibil la lumină, expus și dezvoltat. Prin urmare, șablonul este produs direct pe țesătură (de unde și denumirea de „ șablon direct”). Există două moduri de acoperire a ecranului: prin aplicarea unui strat lichid de copiere pe ambele fețe ale țesăturii sau prin transferarea unui film acoperit cu un strat de copiere pe material (film direct). În cazul șablonului indirect, stratul sensibil la lumină este situat pe o folie de plastic transparentă, ca în cazul filmelor directe. Filmul indirect este transferat pe țesătură numai după expunere și dezvoltare (de unde și denumirea de „indirect”).

- Avantajele și dezavantajele șablonului direct cu strat lichid

- Este ieftin și are o ancorare foarte bună în țesut (imprimarea unor ediții foarte înalte cu o calitate bună a imprimării). Cu toate acestea, stratul conține 50-60% apă, ceea ce duce la o pierdere corespunzătoare a acoperirii atunci când se usucă. Această contracție provoacă o anumită rugozitate a suprafeței șablonului. Deoarece un șablon ar trebui să fie cât mai neted posibil pe partea inferioară (substrat), această contracție poate duce, în cazuri extreme, la o ușoară ieșire a cernelii de imprimare pe marginile șablonului - mai ales dacă cerneala de imprimare este relativ subțire.

- Avantajele și dezavantajele șablonului indirect

- Șablonul are o suprafață extrem de netedă (partea substratului) și este ideal pentru imprimarea celor mai fine rețele și linii. Aderența șablonului este relativ scăzută - șabloanele indirecte nu sunt potrivite pentru tiraje lungi. De asemenea, sunt sensibili la umiditate (nu sunt potrivite pentru acuarele). Scump.

Încercările de a combina durabilitatea șablonului direct cu stratul lichid cu calitatea de imprimare a șablonului indirect au dus la dezvoltarea filmelor directe la începutul anilor 1980. Astfel de șabloane sunt denumite în mod colocvial „șabloane combinate”. Filmele directe sunt transferate în cea mai mare parte pe partea inferioară a formularului de imprimare cu apă, uneori cu ajutorul unui strat lichid.

- Avantajele și dezavantajele filmelor directe

- Șablonul are o suprafață foarte netedă (partea substratului) și este foarte potrivit pentru imprimarea celor mai fine rețele și linii. Spre deosebire de filmele indirecte, aderența șablonului cu filmele directe este bună (potrivită pentru imprimarea tirajelor lungi). Filmele directe sunt oferite în diferite grosimi, grosimea stratului este definită (în miimi de milimetru). Sunt disponibile pelicule rezistente la apă. La fel ca filmele indirecte, filmele directe sunt scumpe. Transferul în țesut necesită o anumită practică.

Cotele de piață globale ale diferitelor tehnologii posibile de șablon (serigrafie grafică și industrială, imprimare textilă) sunt aproximativ următoarele: Șablon indirect cu strat lichid („strat de copiere”) aproximativ 90 la sută. Restul de 10% sunt împărțite între filme directe și filme indirecte, filmele directe având cea mai mare pondere.

Stencil direct - diferitele sisteme de straturi de copiere

Există mai multe grupuri de produse disponibile atât pentru straturile lichide, cât și pentru filmele directe, care diferă în primul rând în ceea ce privește rezistența la cerneluri de apă și solvent, dar și în ceea ce privește timpul de expunere și capacitatea de a fi decoat. Straturile lichide trebuie, de asemenea, să fie fotosensibile în unele cazuri cu un sensibilizant înainte de utilizare. Sensibilizatorul este furnizat odată cu achiziționarea unui strat de copiere și apoi este agitat în el. Există, de asemenea, straturi de copiator disponibile, care sunt deja sensibile la lumină („presensibilizate”). Filmele directe sunt întotdeauna disponibile într-o stare sensibilă la lumină, în foi sau dintr-o rolă. Pentru nou - venit , este recomandat un strat de copiere care este presensibilizat, solvent și rezistent la apă și, mai presus de toate, ușor de decoat.

- Straturi de copiator diazo-sensibilizate

- Diazo este un sensibilizant care a fost folosit ca înlocuitor pentru bicromatele utilizate până atunci din anii 1970. Spre deosebire de bicromat, straturile de diazo cu greu poluează apele uzate. Straturile diazo sunt relativ ieftine și au o latitudine mare de expunere. Sunt disponibile straturi diazoase care sunt potrivite pentru imprimarea cu cerneluri cu solvent, alte straturi diazoase sunt potrivite în special pentru imprimarea cu cerneluri de apă (imprimare textilă). Cu toate acestea, straturile diazo-rezistente la apă sunt uneori dificil de decoat.

- Straturi de copiator sensibilizate la fotopolimeri

- Aceste straturi de copiator au fost dezvoltate în Japonia la începutul anilor 1980; au un timp de expunere foarte scurt, dar, în unele cazuri, o latitudine de expunere mică și, prin urmare, necesită un timp de expunere ajustat precis. Straturile de polimer sunt utilizate în principal acolo unde se dorește un timp de expunere scurt, de exemplu cu straturi groase ale șablonului sau cu proiecție sau expunere la laser. Straturile de fotopolimeri sunt întotdeauna disponibile presensibilizate.

- Diazo polimer sensibilizat straturi copiator

- Straturile de polimer diazo combină avantajele straturilor de diazo cu cele ale straturilor de fotopolimer. Straturile de polimer diazo au o latitudine de expunere bună și, în același timp, un timp de expunere scurt. În plus, aceste straturi de copiere sunt adesea atât rezistente la apă, cât și la solvenți și ușor de decoatat. Datorită acestor proprietăți bune, straturile diazo-polimerice au fost utilizate pe scară largă în serigrafie.

- Filme directe

- Filmele directe constau dintr-un suport subțire din poliester pe care a fost turnat mecanic un strat lichid. Într-o stare sensibilă la lumină, filmele directe sunt disponibile de la comercianții cu amănuntul specializați sub formă de role sau foi. La fel ca straturile de copiere, sunt disponibile pelicule diazo, pelicule fotopolimerice sau pelicule diazo polimerice.

- Filmele directe au o grosime a stratului definită cu precizie. Grosimea stratului este specificată de producători în µm (miimi de milimetru). Grosimile stratului pot fi de 15 um, 20 um, 25 um, 30 um, 40 um etc. până la o grosime de 200 până la 400 um. În principiu, filmele directe subțiri sunt utilizate pentru țesături cu o finețe ridicată și, în mod corespunzător, filmele mai groase pentru țesături cu finețe redusă.

- Film direct 15 µm: Pentru numărarea ochiurilor de plasă 150–180 fire / cm

- Film direct de 20 µm: Pentru numărul de ochiuri de 120–150 fire / cm

- Film direct 25 µm: Pentru numărul de ochiuri de 90–120 fire / cm

- Filme directe de 30-50 µm: Pentru rețelele de 40-80 fire / cm

Stencil indirect (filme indirecte)

Aceste filme constau dintr-un film de poliester ( film purtător) acoperit cu un strat de gelatină sensibil la lumină . Acestea sunt transferate pe partea inferioară a ecranului după expunere, post-întărire chimică cu peroxid de hidrogen și spălare (dezvoltare) a imaginii tipărite. După ce filmul s-a uscat, filmul de poliester este îndepărtat. Șablonul indirect aderă doar la partea inferioară a țesăturii; se poate ancora relativ puțin în țesătură, motiv pentru care se vorbește adesea despre un „șablon pe țesătură” aici. Șabloanele care sunt aplicate pe ambele părți ale țesăturii cu un strat de copiere lichid așa cum este descris mai sus, aderă mult mai bine la țesătură („șablon în țesătură”). În ciuda nivelului scăzut de ancorare în țesătură și a tirajului de imprimare rezultat, șabloanele indirecte sunt utilizate pentru lucrări speciale (mai ales atunci când se imprimă ecrane fine), deoarece calitatea rezultatului imprimării este foarte mare.

Sunt disponibile și filme indirecte care nu trebuie să fie vindecate chimic după expunere. Șabloanele indirecte sunt foarte subțiri și sunt potrivite numai pentru numărul de ochiuri de la 77-90 fire / cm și mai mare. Șabloanele indirecte nu sunt potrivite pentru imprimarea cu cerneluri de serigrafie care pot fi diluate cu apă.

Tehnici de acoperire

Termeni de bază care sunt importanți la realizarea șabloanelor:

- Partea de imprimare (partea substratului) este partea țesăturii care se confruntă cu materialul de imprimare și o atinge în timpul imprimării (partea inferioară a formularului de imprimare)

- Partea racletei este interiorul cadrului ecranului pe care se aplică și se aplică cerneala de imprimare (partea de sus a formularului de imprimare)

- Canalul de acoperire servește la primirea stratului de copiere și la aplicarea uniformă a stratului de copiere

La realizarea șablonului (acoperire cu un strat lichid sau transfer de film), este important să lucrați cu atenție. Erorile la producerea șabloanelor cu greu pot fi corectate ulterior în procesul de imprimare; acestea au un efect direct asupra rezultatului imprimării.

Acoperire manuală

- Acoperire umedă pe umedă

- Ecranul este acoperit subțire și uniform pe ambele părți cu stratul de copiere lichidă. În acest scop, stratul de copiere este umplut într-un canal de acoperire . Sita este fixată vertical într-un suport (sau sprijinită de un perete sub un unghi). Jgheabul de acoperire este acum plasat pe fundul țesăturii ecranului cu o presiune ușoară. Acum, canalul de acoperire este tras încet și uniform în această poziție înclinată, alunecând în sus peste țesătura ecranului. Ochelele de ecran sunt umplute cu stratul de copiere. Partea de imprimare (partea substratului) a materialului de serigrafie este întotdeauna acoperită mai întâi, urmată de partea racletei.Acest al doilea proces de acoperire pe partea racletei poate fi repetat de mai multe ori, în funcție de grosimea dorită a stratului de acoperire. Numărarea diferitelor secvențe de acoperire este apoi, de exemplu, 1: 1, 1: 2 sau 1: 3 (în fiecare caz în partea de imprimare a comenzii: partea racletei).

- Scopul este de a obține o suprafață netedă a șablonului pe partea inferioară a ecranului (partea de presiune) care să poată compensa structura țesăturii. Această compensare a structurii țesăturii este importantă, astfel încât cerneala de imprimare să nu poată curge sub marginea șablonului în timpul imprimării. Pentru a se putea forma o margine bună a șablonului, șablonul trebuie să fie cu aproximativ 15-20% mai gros decât țesătura. Atât netezimea suprafeței, cât și grosimea stratului șablonului pot fi determinate cu precizie cu dispozitive de măsurare speciale, dar foarte puține companii de serigrafie au dispozitive de măsurare atât de scumpe. Tehnica potrivită de acoperire depinde în primul rând de finețea ochiurilor, de stratul de copiere utilizat și de canalul de acoperire și, prin urmare, este o chestiune de experiență.

- Uscare

- Ecranul de imprimare acoperit este apoi plasat cu fața de imprimare în jos într-un dulap de uscare și uscat la 30 până la 40 ° C. Este important ca ecranul să fie plasat în dispozitivul de uscare cu partea de imprimare în jos, astfel încât structura stratului realizată de secvențele de acoperire să rămână pe partea inferioară a ecranului. Dacă ecranul de imprimare ar fi așezat în dulapul de uscare invers, adică cu fața de imprimare în sus, stratul de copiere încă lichid ar curge prin deschiderile de plasă ale țesăturii către partea racletei. Dacă dulapul de uscare este bine ventilat, ecranul este uscat în aproximativ un sfert de oră până la o oră, în funcție de grosimea stratului de acoperire și de dimensiunea ochiurilor, și poate fi apoi expus. Când sunt uscate, ecranele de imprimare acoperite sunt sensibile la lumină și trebuie protejate de lumina puternică (lumina soarelui, lampa copiator). În mod ideal, ecranele acoperite ar trebui procesate în lumină galbenă a camerei. O depozitare mai lungă a ecranelor înainte de expunere poate avea loc numai într-o cameră întunecată sau într-un dulap.

- Recoating

- După ce ecranul acoperit s-a uscat, netezimea suprafeței acoperirii poate fi îmbunătățită - dacă este necesar - printr-o acoperire suplimentară pe partea de imprimare (revopsire). Grosimea stratului șablonului este mărită puțin. Dacă se efectuează mai multe acoperiri ulterioare, ecranul trebuie uscat din nou după fiecare proces de acoperire ulterior, ceea ce crește semnificativ timpul de producție al șablonului. Astăzi, însă, straturile de copiere sunt de bună calitate, astfel încât nu este necesară revopsirea, mai ales cu o finețe ridicată a ochiurilor. În cazul unei finețe profunde a ecranului, revopsirea poate fi utilă pentru tipărirea „fără dinți de ferăstrău”. Efectul dinte de fierăstrău descrie marginile șablonului „zimțate”, cauzate de echilibrul insuficient al structurii ochiurilor de ecran.

Acoperire cu mașină

Mașinile de acoperire aplică automat stratul de copiere pe material pe ambele fețe. Procesul este același cu acoperirea manuală. Cu toate acestea, se pot obține rezultate foarte uniforme de acoperire cu mașinile de acoperire, în special cu ecrane de imprimare de format mare. Se pot seta toți parametrii importanți, cum ar fi viteza de acoperire, presiunea de contact a canalului de acoperire, numărul de secvențe de acoperire etc. Ecranul de imprimare este adesea uscat prin încălzire în infraroșu imediat după acoperire . Acoperirea cu mașină garantează un rezultat de acoperire reproductibil, exact și, de asemenea, un rezultat de imprimare reproductibil.

Transmiterea de filme directe

- Transferul filmului cu apă (metoda capilară)

- Filmele directe se aplică pe rețeaua ecranului umed. Înainte de transferul filmului, ecranul este udat uniform cu apă. Sita umedă este adesea tratată cu un agent de umectare care reduce tensiunea superficială a filmului de apă. Acest lucru creează o peliculă uniformă și stabilă de apă pe suprafața țesăturii, ceea ce face mai ușoară transferul filmului direct.

- Filmul, tăiat în formatul dorit, este transferat pe material prin derulare. Procedând astfel, filmul se leagă imediat în mod uniform în materialul de serigrafie. Excesul de apă de pe racletă este șters cu o clapetă de cauciuc. Rama sită este apoi uscată cu o cârpă de piele, astfel încât picăturile de apă să nu poată picura pe strat. După uscare, suportul filmului poate fi dezlipit de pe strat și ecranul poate fi expus.

- Șabloanele cu film direct au o suprafață foarte fină pe partea de imprimare a ecranului, ceea ce duce la o imprimare de înaltă calitate. Cu toate acestea, acestea sunt semnificativ mai scumpe decât acoperirea cu un strat de copiere. Rezistența ecranului de imprimare cu tiraje lungi este de obicei oarecum mai mică decât la șabloanele cu strat de copiere.

- Transferul filmului cu un strat de copiere („metodă de combinație”)

- Cu această metodă, filmul este transferat în țesutul uscat cu un strat lichid. În acest scop, filmul este adus în contact cu țesătura de pe partea de presiune a ecranului. Din partea racletei, se folosește un canal de acoperire pentru a aplica un strat lichid pe țesătură. Stratul de copiere lichid se combină cu stratul filmului direct. Se creează un „sandwich” în care este încorporată rețeaua ecranului. De regulă, aceste acoperiri sunt efectuate automat într-o mașină de acoperire.

- După ce stratul s-a uscat, suportul filmului este îndepărtat și ecranul este expus la lumină. Stratul lichid și filmul direct trebuie să aibă același timp de expunere, deci trebuie utilizate numai produsele recomandate de producător. Această metodă de transfer a filmului este utilizată rar, deoarece riscul de incluziune a prafului este mai mare la transferul filmului decât la transferul filmului cu apă (metoda capilară). Cu toate acestea, rezistența șablonului la imprimare este foarte mare - corespunde unui șablon cu un strat de copiere.

expunere

Surse de lumină

Pentru expunere se utilizează o sursă puternică de lumină cu o componentă ultravioletă . Astăzi, așa-numitele lămpi cu halogenuri metalice cu o putere de 3000 până la 6000 de wați sunt utilizate în acest scop . Timpul de expunere depinde de finețea ochiurilor, de stratul de copiere utilizat și de grosimea stratului de acoperire. Cu cât finețea țesutului este mai profundă (cu atât grosimea stratului este mai groasă), cu atât expunerea trebuie să fie mai lungă. În zona hobby, puteți încerca, de asemenea, să expuneți ecranul acoperit cu un reflector foto sau o lampă cu vapori de mercur , dar straturile de copiere diazoasă ar trebui utilizate pentru aceasta, deoarece straturile foto-polimerice necesită o lumină UV mai puternică.

LED-urile UV sunt, de asemenea, utilizate astăzi. Avantajul este că filmul și șablonul de ecran nu sunt expuse la niciun stres termic. În plus, se evită supraexpunerea la radiații (proces de precizie MLP Multi LED) și se folosește semnificativ mai puțină energie.

Copie master (film)

Este necesar un film transparent ca o copie master, pe care se reproduce motivul imaginii cu o acoperire foarte bună (înnegrire opacă). Imaginea trebuie să fie corectă (nu inversată în oglindă ) și pozitivă . Filmul poate avea doar zone de imagine transparente și negre, deci nu există „niveluri de gri ” semi-opace . Filmele sunt produse în companii de tipărire sau reproducere. Foliile tipărite cu o imprimantă laser sau fotocopiator sunt potrivite pentru zona hobby-ului sau pentru motive care nu au subtilități (doar texte, suprafețe), după caz, două folii identice trebuie lipite congruent una peste alta, astfel încât să fie bine se realizează opacitatea.

Procesul de expunere

Înainte de expunere, filmul este plasat pe partea de imprimare a ecranului acoperit. Stratul filmului trebuie să fie în contact cu partea stratului ecranului („strat pe strat”), astfel încât detaliile fine să nu poată fi subminate. Acum ecranul este plasat într-un copiator special (dispozitiv de expunere), care folosește un vid pentru a apăsa ecranul cu filmul ferm pe un geam de sticlă. Ecranul este acum expus prin geamul de sticlă. Expunerea face ca stratul de copiere să fie impermeabil - acele zone ale stratului de copiere care sunt protejate de lumină de filmul opac, pe de altă parte, rămân solubile în apă. După expunere, ecranul este udat pe ambele părți cu un duș de mână și apă călduță, iar imaginea tipărită este spălată. Toate zonele neexpuse ale stratului de copiere sunt spălate liber. Spălarea se poate face și cu un dispozitiv de înaltă presiune, dar cu un jet de apă nu prea puternic. Apa este îndepărtată de pe suprafața sitei cu un dispozitiv de aspirare a apei și sita este uscată. După uscare, defectele vizibile din sită sunt retușate cu un „umplutură de sită”.

Pentru a determina timpul de expunere corect pentru prima dată, trebuie făcută o expunere în trepte cu o „sită de testare”. Timpii de expunere (niveluri) diferiți pe „sita de testare” pot fi folosiți pentru a determina care este timpul optim de expunere.

Expunerea la proiecție

Copia de ecran cu un film expus este cunoscută și sub numele de „copie de contact”, deoarece filmul este apăsat pe ecranul acoperit sensibil la lumină din copiator folosind un vid. Companiile de serigrafie, care imprimă adesea în format mare, încearcă să excludă cât mai mult costurile filmului, deoarece acestea reprezintă o parte deloc de neglijat a costurilor pentru o astfel de lucrare de tipărire. Expunerea la proiecție este o opțiune încercată și testată. Cu această expunere pe ecran „fără contact”, un film mic (aprox. DIN A3 ) este mărit într-o cameră de proiecție pe ecranul acoperit sensibil la lumină. Procesul poate fi comparat cu proiectarea fotografiilor de vacanță pe un ecran. Cu toate acestea, în serigrafie, o cameră de proiecție cu optică și mecanică extrem de înaltă este o investiție financiară care se plătește numai atunci când sunt deseori realizate tipăriri în format mare. O lampă UV specială servește drept sursă de lumină; timpul de expunere durează câteva minute. Pentru a evita un timp de expunere îndelungat, acoperirea ecranului trebuie să fie cât mai subțire posibil.

Ilustrație digitală cu șablon - Computer to Screen (CTS)

În timp ce la expunerea la proiecție dintr-un film de format mic, se proiectează o mărire pe ecran, cu metoda computer-ecran nu mai este necesară nicio peliculă. Din datele digitale, imaginea tipărită este pulverizată (jet de cerneală) sau expusă (laser) direct pe ecranul acoperit sensibil la lumină cu imagistică cu jet de cerneală sau expunere la laser. În procesul cu jet de cerneală , motivul este pulverizat pe stratul de șablon cu cerneală impermeabilă la UV sau ceară lichidă. După realizarea imaginii, ecranul este expus la o lampă de copiator și apoi imaginea tipărită este spălată. Pe de altă parte, cu tehnologia laser DLP (engleză: Direct Light Processing ), motivul este expus direct în stratul sensibil la lumină. Spre deosebire de expunerea la proiecție, procesele CTS necesită un timp mai lung pentru a produce șabloane (viteza de scriere în dpi). Cu toate acestea, aici pot fi reproduse imagini raster mai fine decât ar fi posibil la proiectare. Spre deosebire de proiecție, tehnologia este potrivită și pentru acoperiri groase pe finisaje reduse ale ecranului.

Expunerea la laser cu laser UV (LDS = LaserDirectSreen) este utilizată pentru șabloanele mici. Lățimile de scriere sunt în prezent de 130 mm sau 380 mm. Lungimea este variabilă. 60 de grile sunt posibile fără probleme. Utilizat în principal pentru imprimarea pe CD / DVD și cartuș. Timpul de expunere este puternic dependent de emulsie. Teoretic, toate acoperirile pot fi utilizate, dar este recomandabil să expuneți acoperirile CTS (mai rapid și fără supraexpunere). Expunerea digitală a șablonului oferă, de asemenea, opțiunea de a utiliza rasteruri modulate în frecvență (FM) în serigrafie.

Echipamente de imprimare, proces de imprimare

Raclete

Racleta în ecran de imprimare este format dintr - un cauciuc ( elastomer ) , care este fixat într - un suport. În timpul tipăririi, racleta creează contact între ecran și materialul de imprimare. Cerneala de imprimare este transferată din deschiderile ochiurilor de plasă pe materialul de imprimare. Cauciucul racletei constă din poliuretan plastic elastic, relativ rezistent la solvenți și rezistent la abraziune.

Duritatea (elasticitatea) racletei are o influență asupra rezultatului imprimării. Cauciucurile mai moi pentru racletă sunt mai potrivite pentru imprimări de suprafață, culori glazurate sau imprimate textile, cauciucurile pentru racleti mai dure sunt mai potrivite pentru imprimări cu semitonuri sau imprimate negative. Există trei grade de duritate disponibile: moale, mediu-dur și dur. Gradul de duritate este dat în „ Shore ” (scala Shore A descrie duritatea elastomerilor: 0 = foarte moale, 100 = foarte dură). O racletă de serigrafie moale are aproximativ 65 Shore, o racleta medie dură aproximativ 75 Shore și o racletă dură aproximativ 85 Shore. Racletele de dimensiuni medii sunt utilizate în principal în serigrafie.

Când tipăriți tiraje lungi cu cerneluri cu solvent sau cerneluri UV, racleta se poate deforma în timp - se umflă și se lasă, ceea ce deteriorează calitatea imprimării. Din acest motiv, sunt oferite raclete speciale care sunt mai stabile din punct de vedere dimensional pentru curse lungi. O racletă este oferită sub denumirea de marcă „RKS”, care constă dintr-o bandă de plastic rezistentă la solvenți, stabilă dimensional, de care este lipit un cauciuc de aproximativ 1 cm lățime. Alți producători oferă cauciucuri pentru raclete cu mai multe straturi, care au un „miez” dur, stabil dimensional și două laturi exterioare mai moi („construcție sandwich”).

La tipărirea manuală, se folosesc cel mai des raclete, în care cauciucul este conectat la un mâner din lemn. Cu aceste raclete de mână, cerneala de imprimare este împrăștiată pe ecran și apoi tipărită. La imprimarea pe mașini, sunt necesare două raclete: o raclă pre și racleta reală. Lama pre-doctor este o foaie de metal care distribuie (inundă) cerneala de imprimare uniform pe ecranul de imprimare înainte de imprimare, umplând astfel deschiderile ochiurilor șablonului cu cerneală.

Mașini de tipărit

Ecranul gata de imprimare este atașat la mașina de imprimat. Acesta poate fi un dispozitiv de tipărire manuală, un aparat de serigrafie semi-automat , trei sferturi automat sau complet automat :

- Masă de tipărit manual

- Foile sunt introduse în imprimantă, iar imprimările sunt scoase manual. Tabelele de imprimare manuală sunt utilizate pentru curse scurte sau pentru lucrări speciale.

- Mașină de tipărit semi-automată

- Foile sunt introduse manual în imprimantă, tipărirea se realizează automat și tipăririle sunt îndepărtate manual. Viteza de imprimare este de aproximativ 300 până la 600 de imprimări pe oră, în funcție de formatul de imprimare.

- Mașină de imprimare automată cu trei sferturi

- Foile sunt introduse manual în dispozitivul de imprimare, în timp ce imprimarea și plasarea imprimărilor pe banda transportoare a unui uscător continuu sunt automate. Viteza de imprimare este de aproximativ 600 până la 1000 de imprimări pe oră, în funcție de formatul de imprimare.

- Mașină de imprimat complet automată

- Încărcarea foilor, tipărirea, depunerea amprentelor pe banda transportoare a unui uscător continuu și stivuirea au loc automat. Viteza de imprimare este de aproximativ 1000 până la 3000 de imprimări pe oră, în funcție de formatul de imprimare.

Mașinile de serigrafie pot fi proiectate în așa fel încât ecranul să se deschidă ca o balama după procesul de imprimare (unghiul de deschidere) sau să se ridice paralel cu foaia tipărită (deschiderea paralelă). Mașinile complet automate sunt parțial construite conform principiului presiunii cilindrului . Aici ecranul este situat deasupra unui cilindru de amprentă. În timpul procesului de imprimare, ecranul se deplasează înainte în timp ce racleta apasă pe vârful cilindrului de amprentă. Cilindrul se rotește sincron cu mișcarea înainte a ecranului. Mașinile de tipărit cu cilindru au o viteză mare de imprimare, dar pot imprima numai pe materiale flexibile.

Procesul de imprimare

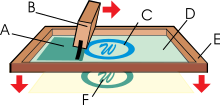

Acum racleta de imprimare și racleta pre (racleta de inundare) (în figura alăturată: B) sunt instalate în mașina de imprimat. Apoi, cerneala de imprimare (A) este plasată pe ecran (D), iar cerneala este distribuită uniform (inundată) pe întregul ecran cu lama pre-doctor. Materialul de tipărire (foaie de imprimare) (F) se află sub ecran. Foile tipărite trebuie să fie întotdeauna exact în aceeași poziție sub ecran, astfel încât culorile să se potrivească perfect când se lucrează cu mai multe culori. În acest scop se utilizează știfturi de poziționare încorporate în placa de presiune sau semne de poziționare din folie autoadezivă. Acum foaia tipărită se aplică pe semne și apoi culoarea este transferată pe foaia (F) prin pozițiile ecranului deschis (C) cu ajutorul racletei de imprimare. În timpul procesului de imprimare, colile tipărite sunt fixate pe masa de imprimare cu vid, astfel încât să nu se deplaseze sau să se lipească de ecran.

Probleme de imprimare

În funcție de natura substratului, tensiunea țesăturii, subțierea cernelii, măcinarea racletei și imprimarea racletelor etc., pot apărea diverse probleme de imprimare. Saltul prea mic (distanța dintre țesătură și substrat) poate duce, de exemplu, la „formarea norilor” în imprimare, deoarece țesătura din spatele racletei nu se poate desprinde imediat de filmul de cerneală tipărită - se „lipeste” de cerneala imprimată. Prea mult salt, pe de altă parte, mărește tensiunea țesăturii, ceea ce poate duce la imprimarea necurată a marginilor șablonului. Cerneala de imprimare care este prea subțire tinde să „păteze” (cerneala curge din marginile șablonului), în timp ce cerneala de imprimare prea groasă tinde să provoace un transfer slab de cerneală pe substrat. O presiune prea mare a racletei provoacă, de asemenea, „murdărirea” imaginii tipărite, același lucru se aplică și unei raclete care este prea rotundă și fără șlefuire.

Captură ecran

Ca și în cazul celorlalte procese de imprimare, este posibilă și utilizarea serigrafiei pentru a imprima imagini raster. Cu toate acestea, unele particularități tipice procesului trebuie respectate în serigrafie, astfel încât să se poată obține un rezultat perfect al imprimării. În serigrafie, de exemplu, nu este posibil să imprimați o „finețe standard a ecranului”, deoarece alegerea unei finețe adecvate a ecranului depinde de mai multe întrebări, de exemplu:

- Pe ce material trebuie imprimat (materiale textile, suprafețe netede etc.)?

- Ce finețe de sită se folosește (o țesătură cu 60 de fire / cm sau o țesătură cu 120 de fire / cm)?

- Cât de mare este imaginea tipărită?

În mod normal, imaginile originale colorate sunt defalcate în cyan de imprimare culori, magenta, galben și negru, rasterizat și apoi imprimate pe partea de sus a reciproc într - o manieră transparentă ( de separare a culorilor , imprimare patru culori , de imprimare raster ). Cu toate acestea, în unele cazuri, în serigrafia nu este necesar să separați și să rasterizați o lucrare de imprimare. Exemplu: Un text portocaliu trebuie tipărit într-o singură culoare. Aici nu are sens să formăm portocaliul în două culori imprimând un magenta ușor rastered și galben unul peste celălalt, deoarece în serigrafie portocaliul poate fi ușor amestecat ca o culoare specială și imprimat într-o singură culoare. Dacă ceva nu este clar, este logic să contactați imprimanta.

Tipuri de ecran, forme de puncte de ecran

O distincție de bază se face între ecrane modulate de amplitudine și de frecvență (ecrane AM și FM ). Cu rasterul AM, punctele raster sunt strict dispuse geometric - au întotdeauna aceeași distanță una de cealaltă. Punctele raster sunt mici în zonele luminoase ale imaginii și în mod corespunzător mai mari în zonele mai întunecate.

Cu rasterul FM, punctele sunt aranjate aleator între ele (cum ar fi boabele de nisip împrăștiate), dar întotdeauna de aceeași dimensiune. Există mai puține puncte în zonele luminoase ale imaginii și, în consecință, mai multe în zonele mai întunecate ale imaginii.

În cel mai rău caz, rețeaua AM aranjată geometric poate duce la un moiré cu rețeaua de serigrafie, deoarece rețeaua în sine reprezintă o „rețea”. Moiré-urile sunt în mare parte modele ondulate, perturbatoare, care pot apărea atunci când două grile sunt suprapuse. Cu rețeaua FM aranjată aleatoriu, nu ar trebui să existe probleme în acest sens (cu excepția cazului în care punctele FM sunt pătrate și au o relație nefavorabilă cu dimensiunea deschiderilor de plasă ale țesăturii). Ecranul AM este utilizat în principal în serigrafie, deoarece are un efect de imagine calm.

Pentru rasterul AM pot fi selectate diferite forme de puncte: puncte pătrate, rotunde sau eliptice. Forma punctului eliptic ar trebui selectată pentru serigrafie, deoarece gradientele de imagine de la lumină la întuneric sunt reproduse mai frumos în imprimare decât, de exemplu, cu puncte de formă pătrată.

Screen ruling (ecran de control)

Termenul " lățimea rețelei " se referă la numărul de puncte de rețea pe centimetru. Așa cum s-a menționat la începutul acestei secțiuni, reglajul ecranului în serigrafie depinde de finețea țesăturii de serigrafie utilizate în imprimare. În cazul unui țesut cu o finețe redusă, punctele de rețea trebuie să fie suficient de mari, astfel încât să poată fi ancorate în mod corespunzător în țesut. Când imprimați cu o finețe ridicată a ochiurilor, este posibil să utilizați ecrane mai fine corespunzător. Cu un număr de ochiuri de 30 până la 60 fire / cm, ar trebui să fie utilă o lățime a grilei de 10 până la 15 puncte / cm. Pentru țesăturile cu 120 fire / cm sau mai fine, pot fi imprimate ecrane de până la 48 puncte / cm. Trebuie remarcat faptul că finisajele de ecran mai mici în serigrafie pot fi tipărite mult mai ușor decât finisajele de ecran ridicate ( creșterea valorii tonului ). Finele mari ale ecranului, precum cele utilizate la tipărirea offset, cu greu pot fi tipărite la aceeași calitate în serigrafie. Alegerea unei finețe adecvate a ecranului trebuie clarificată în colaborare cu imprimanta.

Cerneluri de serigrafie

Cerneluri de serigrafie pentru aplicații comerciale și industriale

Există mai multe tipuri de culori disponibile pentru serigrafie. Ele diferă în primul rând prin proprietățile de aderență și rezistența la diferite materiale (substraturi precum hârtia, materialele plastice, materialele textile , metalele , sticla etc.) și prin comportamentul lor de uscare. Se face o distincție de bază între cernelurile de serigrafie cu uscare reactivă fizic și chimic. În cazul cernelurilor de uscare fizică, un solvent se evaporă din filmul de cerneală imprimat, în timp ce în cazul cernelurilor reactive chimic - așa cum sugerează și numele - uscarea (mai bine: „întărire”) se realizează printr-o reacție chimică .

- Cerneluri cu solvent (uscare fizică)

- Pe măsură ce solventul conținut în vopsea se evaporă, aceste vopsele se usucă pentru a forma un film solid de vopsea. Majoritatea cernelurilor pe bază de solvenți conțin solvenți organici (dar sunt disponibile și cerneluri de serigrafie diluabile cu apă). Dezavantajul vopselelor pe bază de solvent este poluarea aerului din încăpere prin evaporarea solventului din vopsea. În funcție de tipul de cerneală, cernelurile cu solvent sunt adesea utilizate pentru imprimarea pe hârtie și carton și pentru diverse materiale plastice. Unele vopsele care pot fi diluate în apă sunt, de asemenea, oferite în acest scop, dar acestea nu au fost utilizate pe scară largă. Cernelurile care pot fi diluate cu apă, pe de altă parte, sunt adesea folosite în imprimarea textilelor sau în zona de tipărituri de artă (serigrafii) sau în lecțiile școlare.

- Cernelurile cu solvent nu sunt, de obicei, pregătite pentru imprimare, ceea ce înseamnă că trebuie diluate cu un solvent adecvat înainte de tipărire. Producătorii de vopsele oferă „diluanți” speciali pentru fiecare tip de vopsea. De asemenea, se oferă „întârzieri” care se evaporă încet, astfel încât cerneala să nu se usuce în deschiderile ecranului și să le înfunde atunci când se imprimă linii fine etc. Este nevoie de o anumită experiență pentru a pregăti culoarea pentru imprimare cu o cantitate adecvată de diluant sau întârziat. Cernelurile care sunt prea subțiate nu produc o imprimare cu muchii ascuțite, ele tind să „murdărească”, în timp ce cernelurile prea groase sunt prea „lipicioase” și, de asemenea, înrăutățesc comportamentul de imprimare.

- Cerneluri de uscare reactive chimic

- Vopsele bicomponente: Acestea se vindecă prin adăugarea unui catalizator („întăritor”) la un film solid de vopsea cu rezistență excelentă. Timpul de întărire durează câteva ore până la câteva zile. Cernelurile bicomponente sunt utilizate pentru imprimarea pe metale (de exemplu, semne din aluminiu), sticlă, textile sintetice etc. Vopselele cu rășină sintetică se usucă atunci când absorb oxigenul din aer (comparabil cu vopselele cu ulei de artist). Timpul de întărire durează câteva ore până la câteva zile. Vopselele din rășină sintetică sunt lucioase și aderă perfect la sticlă și metal. Cernelurile UV nu conțin solvenți de evaporare. Se vindecă prin iradiere în câteva secunde pentru a forma un film solid de vopsea cu lumină ultravioletă puternică. De asemenea, este foarte apreciat faptul că cernelurile UV nu se usucă în deschiderile ochiurilor din șablon în timpul imprimării. Cernelurile UV adecvate aderă la multe materiale plastice, hârtie, sticlă, metal etc. Datorită acestor proprietăți, cernelurile UV sunt adesea o alternativă la cernelurile cu solvent.

- ... și multe culori speciale

- Posibilele utilizări ale serigrafiei sunt foarte mari, motiv pentru care producătorii de cerneală oferă cerneluri de imprimare adecvate pentru fiecare lucrare specială de imprimare.

- În imprimarea textilelor sunt adesea folosite culori plastisol . Acestea conțin praf de PVC și un plastifiant lichid . La temperaturi mai ridicate de aproximativ 170 ° C, pulberea de PVC absoarbe plastifiantul și gelurile de culoare . Cernelurile Plastisol au adesea o opacitate bună pe materialele textile întunecate și nu se pot usca în deschiderile ochiurilor din șablon în timpul imprimării. Cernelurile speciale de smalț sunt potrivite pentru imprimarea pe sticlă și ceramică; se leagă permanent de substrat după coacere la 600 până la 1200 ° C. Culorile ceramice auriu sau argintiu conțin metale prețioase (aur, platină). În industria alimentară, serigrafia este utilizată pentru a decora dulciurile (praline, marțipan etc.), pentru a acoperi rulourile cu unt, ciocolată sau gem sau pentru a decora plăcintele și prăjiturile cu decorațiuni de glazură. Alte culori speciale sunt: cerneluri parfumate, cerneluri perlate, cerneluri termocromice (își schimbă nuanța atunci când sunt încălzite ), adezivi, folii de protecție imprimabile, mica, paste de imprimare cu conductivitate electrică, cerneluri zgârieturi (pentru carduri de concurs), fluorescente, fosforescente și cerneluri luminoase, lacuri de relief (pentru efecte braille sau decorative), cerneluri metalice cu o strălucire asemănătoare oglinzii etc. Pe bancnote puteți găsi cerneluri variabile din punct de vedere optic care , la terminare, au o culoare diferită în funcție de unghiul de vizualizare.

Cerneluri de serigrafie pentru aplicații școlare și artistice

Serigrafia este adesea utilizată în lecțiile școlare atunci când sunt predate tehnicile diferitelor procese de tipărire. Mai ales atunci când tipăriți cu copii, adolescenți sau studenți, apare problema că vaporii de cerneluri de serigrafie pe bază de solvenți care sunt folosiți în comerț necesită o anumită cantitate de obișnuință și sunt uneori percepuți ca neplăcute de către participanții la clasă. În plus, de multe ori școlile nu au dispozitivele de ventilație necesare și instalate în fabricile comerciale de serigrafie.

Cernelurile de serigrafie care pot fi diluate cu apă sunt o alternativă la cernelurile pe bază de solvent. Nu au nici un miros, iar sitele pot fi curățate cu ușurință cu apă. Există două tipuri de cerneluri de serigrafie care pot fi diluate cu apă: vopsele acrilice și vopsele cu guașă . Vopselele acrilice au adesea problema că pot fi îndepărtate cu greu de pe ecranul înfundat cu apă atunci când se usucă pe ecran (o posibilă problemă în timpul imprimării). Culorile de guache se comportă mai ușor în acest sens. Cu toate acestea, problema fundamentală cu toate acuarele este că hârtia începe să se onduleze după imprimare. Se pot imprima numai hârtii sau carton mai groase sau special acoperite.

Serigrafie (serigrafie și grafică de artă)

Termenul „serigrafie” descrie tipărirea graficelor de artă folosind serigrafia. Serigrafele sunt realizate chiar de artist sau în strânsă cooperare cu o companie de serigrafie.

După primul război mondial , serigrafia a fost din ce în ce mai utilizată în SUA pentru tipărirea de semne, afișe sau afișaje . În unele cazuri, astfel de lucrări au fost foarte elaborate, cu un număr mare de culori și un design atent. Aici a fost folosit termenul „artă comercială”, care ar fi numită „artă comercială” astăzi. De exemplu, sunt cunoscute imaginile calendarului multicolor, care aparent au fost tipărite în număr mare încă din anii 1920. Astfel de serigrafii grafice timpurii nu trebuie privite ca grafică de artă, ci ca „grafică comercială de lux, populară”. În Europa, mai multe astfel de lucrări au fost proiectate de pictorul Hans Caspar Ulrich din 1927 și tipărite în compania sa Serico din Zurich.

Între 1923 și 1930, Gilbert Tonge a tipărit replici ale picturilor în Los Angeles în strânsă colaborare cu artiștii. Erau lucrări ale impresioniștilor californieni Sayre, Lauritz, Payne, Stirling și Gleason. Picturile au fost reproduse în guașă în aproximativ 30 de culori și în ulei în până la 50 de culori pentru a păstra caracterul original al operelor de artă. Aceste tipografii au fost tipărite în ediții mari pentru serigrafie și oferite spre vânzare prin reclame publicitare. În jurul anului 1933, tehnologia serigrafiei a fost uneori predată la școlile de artă din SUA. Nici aici nu a fost căutată implementarea directă a ideilor artistice în procesul de serigrafie, dar au fost tipărite grafice de afiș („Artă comercială”).

În timpul Marii Depresii din anii 1930, guvernul american a încercat să-și asigure mijloacele de trai pentru lucrătorii culturali americani (pictori, sculptori, scriitori, fotografi etc.) prin contracte guvernamentale în cadrul WPA ( Works Progress Administration ). Aceasta a inclus, de asemenea, „Proiectul Federal de Artă” și „Divizia Grafică”, înființată în jurul anului 1935. Acolo a fost promovată tipărirea graficii de artă (în litografie , gravură pe lemn etc.) și tipărirea posterelor (parțial în serigrafie). Artistul din New York, Anthony Velonis, a fost unul dintre primii care a adoptat procesul de serigrafie ieftin și relativ ușor de utilizat, de la imprimarea posterelor la domeniul graficii de artă. În 1938, Velonis a publicat două ghiduri tehnice privind utilizarea serigrafiei pentru a imprima grafică artistică. În același an, Velonis și șase artiști de la Federal Art Project au fondat „Silk Screen Unit”, care se ocupa cu implementarea procesului de serigrafie pentru aplicații artistice. Pentru a o deosebi de serigrafia comercială (serigrafie, serigrafie), termenul „serigrafie” a fost introdus în jurul anului 1940 pentru serigrafia artistică.

În jurul anului 1949, serigrafiile și serigrafele americane au fost expuse pentru prima dată în „Case America” din zona SUA, care evident a întâmpinat un mare interes. Procesul a fost adoptat acum și de artiștii germani. Max Ackermann , Willi Baumeister , Rupprecht Geiger și Fritz Winter , în special , a descoperit noul mediu artistic pentru ele însele și a contribuit la răspândirea sa - împreună cu imprimante care doresc să experimenteze , cum ar fi Luitpold Domberger , Hans-Peter Haas și Roland Geiger .

Din anii 1950, procesul de serigrafie a fost apoi folosit în multe direcții de artă pentru tipărirea graficelor, de exemplu de către artiști care sunt încadrați în arta optică (de ex. Victor Vasarely ), precum și de reprezentanți ai Pop Art ( Roy Lichtenstein , Andy Warhol , Tom Wesselmann , Eduardo Paolozzi , Joe Tilson , Peter Phillips și alții). Și în domeniul artei concrete , cu cei mai importanți reprezentanți ai săi precum Max Bill , Richard Paul Lohse sau Anton Stankowski , a fost preferat procesul de producere a tipăriturilor. Unul dintre cei mai cunoscuți reprezentanți ai serigrafiei în pictura cu animale este americanul Anne Senechal Faust , care reușește cu puține șabloane să obțină un efect 3D caracteristic.

O separare procedurală între aplicația comercial-industrială și cea artistică nu a existat niciodată în serigrafie. Pe relief, gravură și imprimare plană, pe de altă parte, aplicațiile industriale și artistice diferă semnificativ în ceea ce privește tehnologia lor de imprimare. Drept urmare, serigrafia în meseria de artă a fost adesea privită ca o tehnică de tipărire "de clasa a doua" pentru o lungă perioadă de timp. De exemplu, reproducerile serigrafiate în tipărire raster în patru culori au fost adesea vândute ca „serigrafe”. Pentru a îndeplini cerințele unui grafic original serigrafiat, s-a solicitat ca artistul să transfere motivul cu mâna (sau cu film de tăiere) direct pe ecran. Cu toate acestea, această cerință nu are prea mult sens, deoarece ar restricționa sever posibilitățile artistice din punct de vedere tehnic. În plus, dacă țesătura ar fi deteriorată, lucrarea artistică preliminară ar fi inutilă, iar sita ar trebui refăcută cu o cheltuială de timp corespunzătoare.

La imprimarea serigrafelor, artistul ar trebui să acorde atenție următoarelor aspecte: Motivul poate fi desenat direct pe ecran, dar și pe un film transparent sau expus pe filme din datele computerului (filmele sau filmele sunt apoi fotocopiate pe ecran). Formularul de tipărire trebuie utilizat numai pentru tipărirea graficelor de artă, dar nu și pentru tipărirea de publicitate suplimentară (de exemplu, afișe de expoziție). Foile tipărite trebuie să fie semnate și numerotate, ar trebui evitată o ediție mare (numărul de foi). Imprimările în semitonuri ar trebui utilizate numai dacă acest lucru este necesar pentru implementarea artistică a motivului („amprentele foto” pure în tipărirea în demi-tonuri în patru culori sunt adesea clasificate ca „reproduceri”). Filmele produse de fotografii sau copii master desenate ar trebui distruse după tipărire, astfel încât reimprimarea neautorizată să nu mai fie posibilă. Experimentele cu posibilitățile mari ale procesului de serigrafie (glazuri, culori opace, imprimare în relief, schimbare de culoare, tipărire iris etc.) susțin adesea expresivitatea unei serigrafii.

Serigrafie în industria electronică

Cel mai simplu mod de a descrie fabricarea circuitelor imprimate (plăci de circuite) utilizând procesul de serigrafie este să aruncați o scurtă privire înapoi la istorie. Acest proces inovator a fost dezvoltat de austriacul Paul Eisler . Eisler a studiat la Universitatea Tehnică din Viena . În acel moment, componentele din circuitele electrice erau conectate între ele prin fire. În schimb, Eisler a sugerat furnizarea unei plăci izolatoare cu un strat subțire de cupru pe suprafața sa , de pe care ar trebui să fie gravate conexiunile dintre componente. Benzile au fost imprimate pe stratul de cupru folosind un lac rezistent la acid, utilizând un proces de serigrafie. Stratul de cupru expus a fost apoi gravat, astfel încât să rămână doar pistele conductoare și placa de circuit să poată fi apoi echipată cu componentele. Invenția lui Eisler a avut avantajul că producția de dispozitive electrice ar putea fi simplificată și astfel raționalizată și, în același timp, dispozitivele ar putea fi făcute mai compacte. Circuitele tipărite au fost utilizate pentru prima dată în industriile de război aliate.

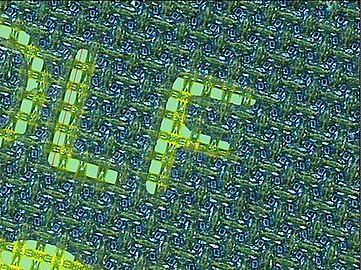

După război, procesul a fost din ce în ce mai utilizat în producția de electronice de larg consum . Odată cu declinul industriei electronice de consum europene și mutarea acesteia în țările din Asia de Est de la sfârșitul anilor 1970, producția de plăci cu circuite imprimate a scăzut brusc și în Europa. Astăzi, plăcile cu circuite imprimate sunt produse în număr mare pentru computere, electronice de divertisment, telefoane mobile etc. Dispozitivele din ce în ce mai mici necesită procesul de serigrafie pentru a atinge limita a ceea ce este posibil din punct de vedere tehnic. Componentele montate la suprafață ( dispozitivul montat la suprafață , "SMD") permit o reducere suplimentară a designului dispozitivului: piesele electronice nu mai sunt conectate în găurile pre-găurate din placa de circuit și lipite, ci mai degrabă plasate și fuzionate pe lipire puncte tipărite prin serigrafie.

Un alt domeniu al serigrafiei în industria electronică este producția de plăci de circuite în tehnologia filmului gros . Aici rezistențele sau conductoarele electrice sunt imprimate direct cu paste de imprimare conductive electric într-un strat gros - uneori folosind metale prețioase . De exemplu, sunt fabricate regulatoare electrice sau acoperiri încălzitoare (de exemplu, pentru cani de încălzire).

În ciuda răspândirii crescânde a monitoarelor sensibile la atingere, foliile tastaturii sunt adesea folosite ca interfață cu utilizatorul pentru dispozitivele electrice. Astfel de folii sunt utilizate ca tastaturi de intrare în automatele, aparatele de cafea și multe alte dispozitive. Tastaturile constau dintr-un film care a fost serigrafiat cu imaginea grafică a tastaturii pe spate. În spatele acestei interfețe de utilizator proiectate grafic există piste de conductori și puncte de contact electrice - de asemenea, tipărite folosind procesul de serigrafie. La atingerea unui deget pe butoane, acestea determină închiderea respectivelor contacte electrice și declanșarea funcției dorite a dispozitivului.

- Fotografii macro

literatură

- Karl Bachler: Serigrafie - Istoria serigrafiei artistului . Verlag Der Siebdruck, Lübeck 1977.

- Claus W. Gerhardt - Istoria proceselor de imprimare, Partea 1: Ștanțare și serigrafie, Copyright: Anton Hiersemann, Stuttgart, 1974 ISBN 3-7772 7421-6

- Jacob Biegeleisen: serigrafie . Hörnemann, Bonn 1971, 1978, 1986, ISBN 3-87384-446-X .

- Hartmut Büchel: Siebdruck Digest . Dräger Druck, Lübeck 1992, ISBN 3-925402-08-X .

- Jan van Duppen: Manual pentru serigrafie . Dräger Druck, Lübeck 1990, ISBN 3-925402-20-9 .

- Kurt Friedrich Ehlers: serigrafie . Callwey, München 1980, ISBN 3-7667-0546-6 .

- Brad Faine: Manualul DuMont de serigrafie, istorie-tehnică-practică . DuMont, Köln 1991, ISBN 3-7701-2653-X .

- Siegfried E. Fuchs: Serigrafie, un ghid tehnic pentru artiști și colecționari . Bongers, Recklinghausen 1981, ISBN 3-7647-0337-7 .

- Claus Gerhardt : Istoria procesului de tipărire. Partea 1. Ștanțare și serigrafie. Hiersemann 1974, ISBN 3-7772-7421-6 .

- Wolfgang Hainke: serigrafie, tehnologie, practică, istorie . DuMont, Köln 1979, ISBN 3-7701-1071-4 .

- Henrike Müller: șabloane . DuMont, Köln 1994, ISBN 3-7701-3184-3 (cartea conține un capitol detaliat despre istoria stencilului)